高爐煤氣精脫硫技術規范—催化氧化法正文如下:

范圍

本文件規定了催化氧化法高爐煤氣精脫硫技術的術語和定義、原理與工藝、技術要求、安全與環保、運行與維護。高爐煤氣中有機硫COS和CS2轉化成單質硫的平均比例。

無機硫平均脫除率 average removal rate of inorganic sulfur

高爐煤氣中無機硫 H2S 平均脫除的比例。

4 原理與工藝

4.1 方法原理

高爐煤氣中的硫主要以 COS、CS2、H2S 形式存在,COS 和 CS2屬于有機硫,在催化劑的作用下,首先利用高爐煤氣自身水分將有機硫轉化為 H2S,然后采用氧化法將 H2S 氧化為固態單質硫進行回收脫除,達到脫硫的目的。

主要反應原理如下:

COS+H2O=H2S+CO2

CS2+2H2O=2H2S+CO2

2H2S+O2=2S+2H2O

4.2 工藝流程

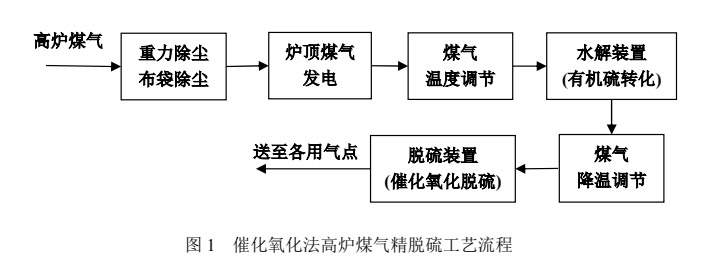

催化氧化法高爐煤氣精脫硫工藝流程如圖 1 所示。

高爐煤氣自爐頂排出后,首先經重力除塵和布袋除塵后進入爐頂煤氣發電裝置,發電后的煤氣經調溫后進入水解裝置,在水解裝置內煤氣中的有機硫被轉化為無機硫;然后將

煤氣繼續降溫后通入脫硫裝置,在脫硫裝置內煤氣中的無機硫氧化為固態單質硫附著在脫硫劑上,達到脫硫的目的;最后將脫硫處理后的高爐煤氣送至各用氣點使用。

4.3 設備構成

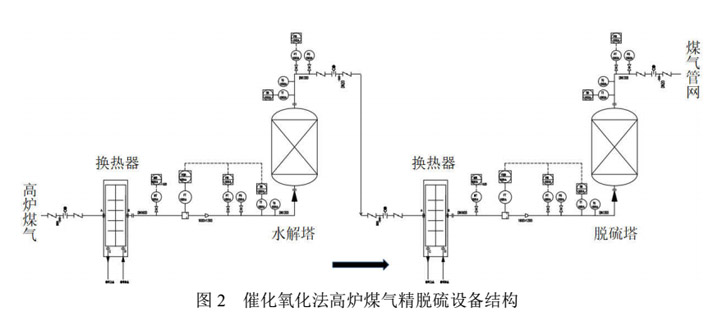

4.3.1 高爐煤氣精脫硫系統應包括有機硫轉化系統、無機硫脫除系統和其它輔助設施等。

4.3.2 高爐煤氣精脫硫系統主要使用的裝備有:水解裝置、脫硫裝置、冷卻(加熱)裝置等,具體如圖 2 所示。

5 技術要求

5.1 一般要求

5.1.1 高爐煤氣精脫硫技術裝備應符合國家有關法律法規和政策標準要求,處理后的高爐煤氣應滿足國家相關環保排放標準要求。

5.1.2 適用于總硫濃度不大于 500mg/Nm3的高爐煤氣脫硫。

5.2 處理水平

5.2.1 高爐煤氣中有機硫COS和CS2平均轉化率應不小于95%。

5.2.2 高爐煤氣中無機硫 H2S 平均脫除率應不小于 95%。

5.2.3 處理后的高爐煤氣中總硫濃度小于10mg/Nm3。

5.2.4 燃用精脫硫后高爐煤氣的燃燒尾氣二氧化硫排放濃度應符合35mg/Nm3的國家超低排放限值要求。

5.3 處置要求

5.3.1 高爐煤氣經爐頂輸出后,先經過重力除塵和布袋除塵,將煤氣中塵含量降至10mg/m3以下,后煤氣進入TRT/BPRT裝置進行發電。

5.3.2 煤氣經過發電裝置后,進行溫度調節,將煤氣溫度調節至70-90℃,如煤氣溫度高于90℃需要降溫,如煤氣溫度低于70℃需要升溫。

5.3.3 煤氣經過調溫裝置后,通入水解轉化裝置,煤氣中的有機硫在裝置內轉化為無機硫。

5.3.4 煤氣經過水解裝置后,進一步調溫至30-40℃,通入脫硫裝置,煤氣中的無機硫被脫除。

5.3.5 煤氣經過脫硫裝置后,送入煤氣管網至各個用氣點。

5.3.6 水解裝置和脫硫裝置均為固定床,設備運行過程中可無人值守。

5.3.7 重點監控高爐煤氣溫度,控制冷卻或加熱介質用量,預防催化劑中毒。

6 安全與環保

6.1 高爐煤氣精脫硫系統安全性與可用性應滿足高爐生產設施運行要求。

6.2 高爐煤氣精脫硫系統噪聲控制應滿足GB 12348的規定。對于噪聲較高的設備,應采取減振消聲措施。

6.3 產生的主要固體廢物為使用過的水解劑和脫硫劑,不產生廢水和環境粉塵污染。固體廢物可用作生產輔料或委托外協處理。

7 運行與維護

7.1 高爐煤氣精脫硫系統的運行與維護應設立專門管理部門,并配備相應的專業人員和設備。

7.2 應建立健全與高爐煤氣精脫硫系統運行維護相關的各項管理制度和運行、檢修規程。

7.3 高爐煤氣精脫硫系統的維護保養應納入全廠的維護保養計劃中,檢修時間間隔宜與高爐同步進行。

Copyright © 濟南格倫化工有限公司備案號: 魯ICP備17000145號

技術支持:澤科互聯

掃一掃咨詢微信客服

掃一掃咨詢微信客服